工法紹介 Methods and Processes

- 保有資格

- JISステンレス溶接技能者(TN-F)6名

- JISステンレス溶接技能者(TN-P)5名

- プレス機械作業主任者 1名

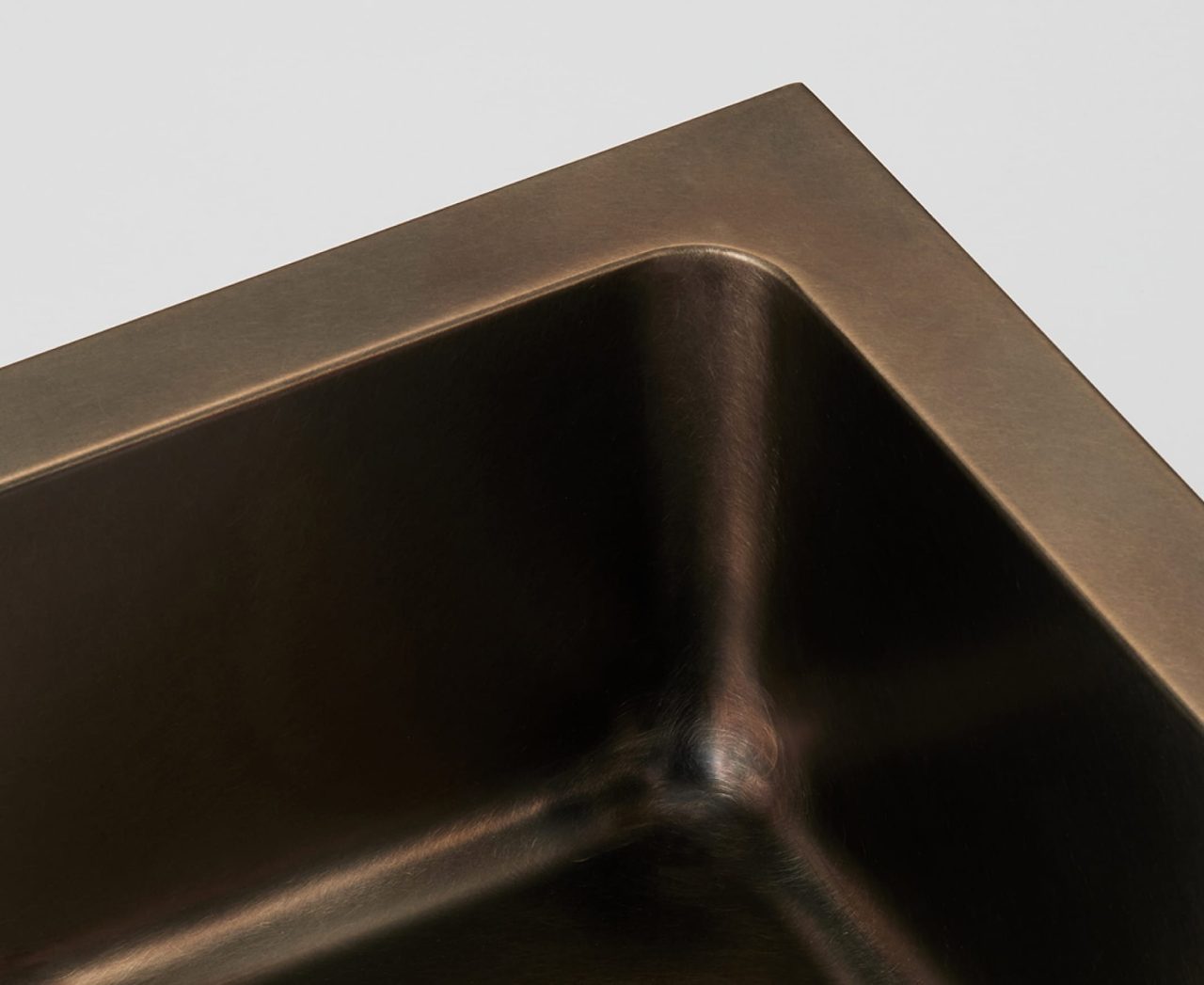

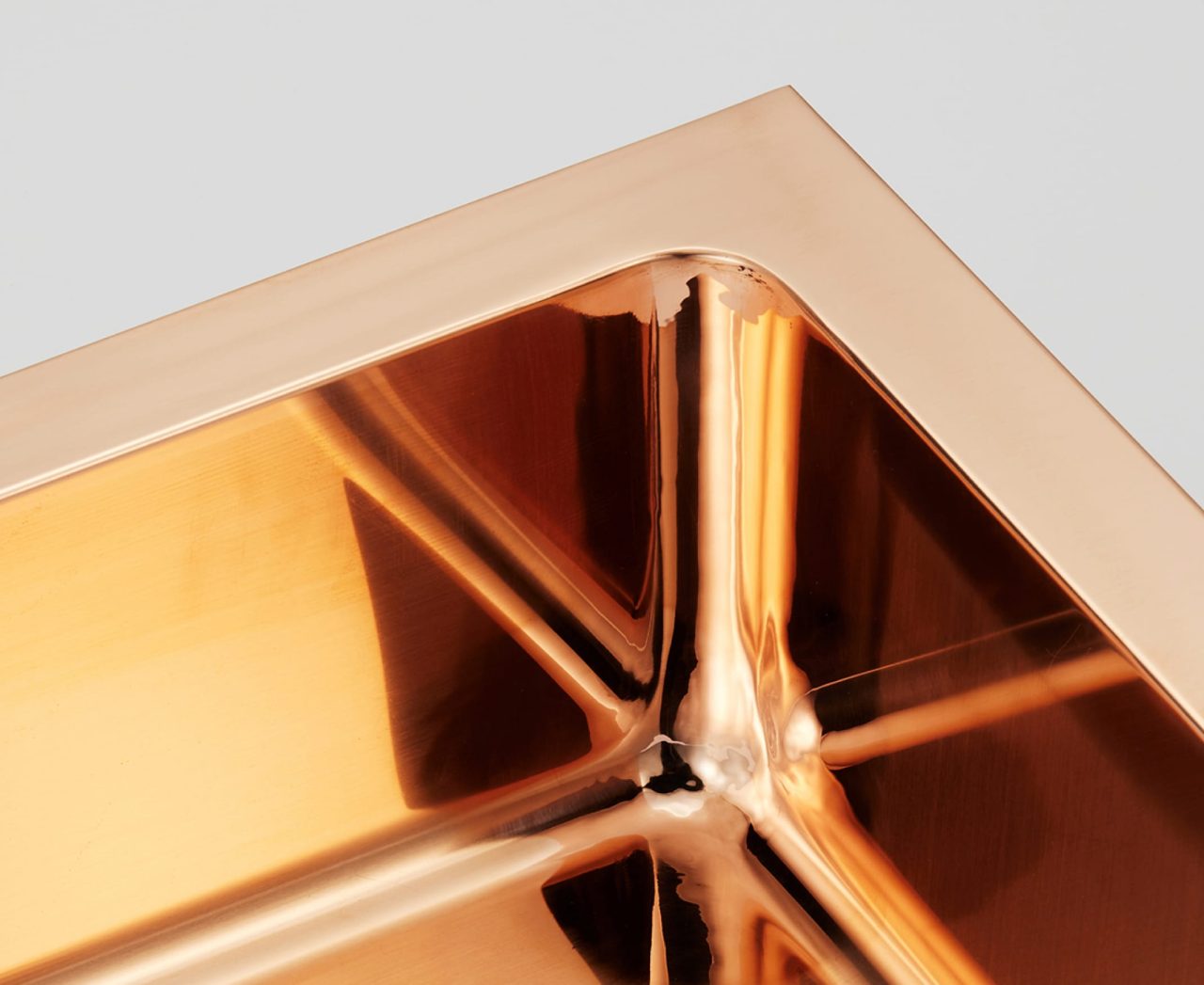

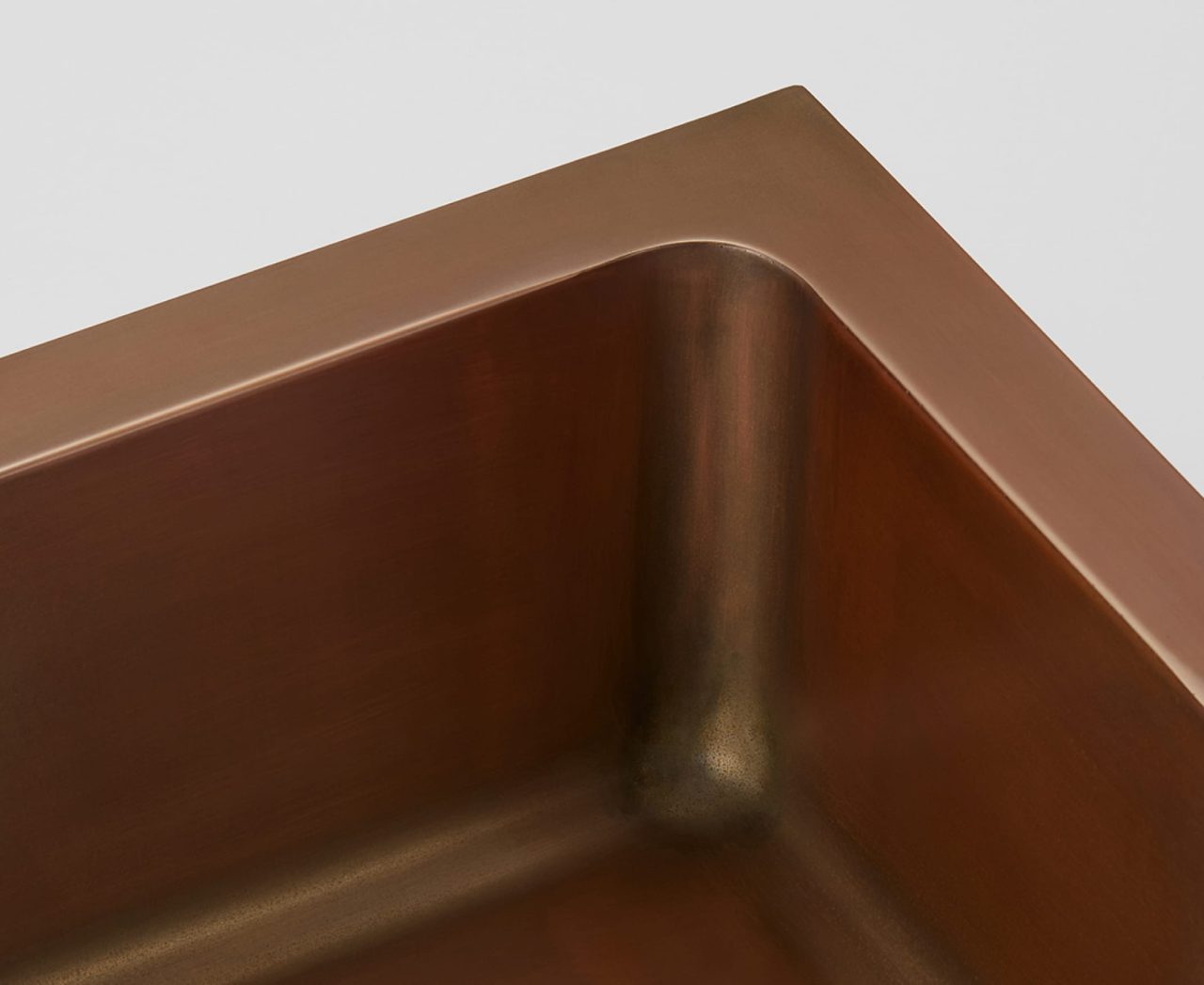

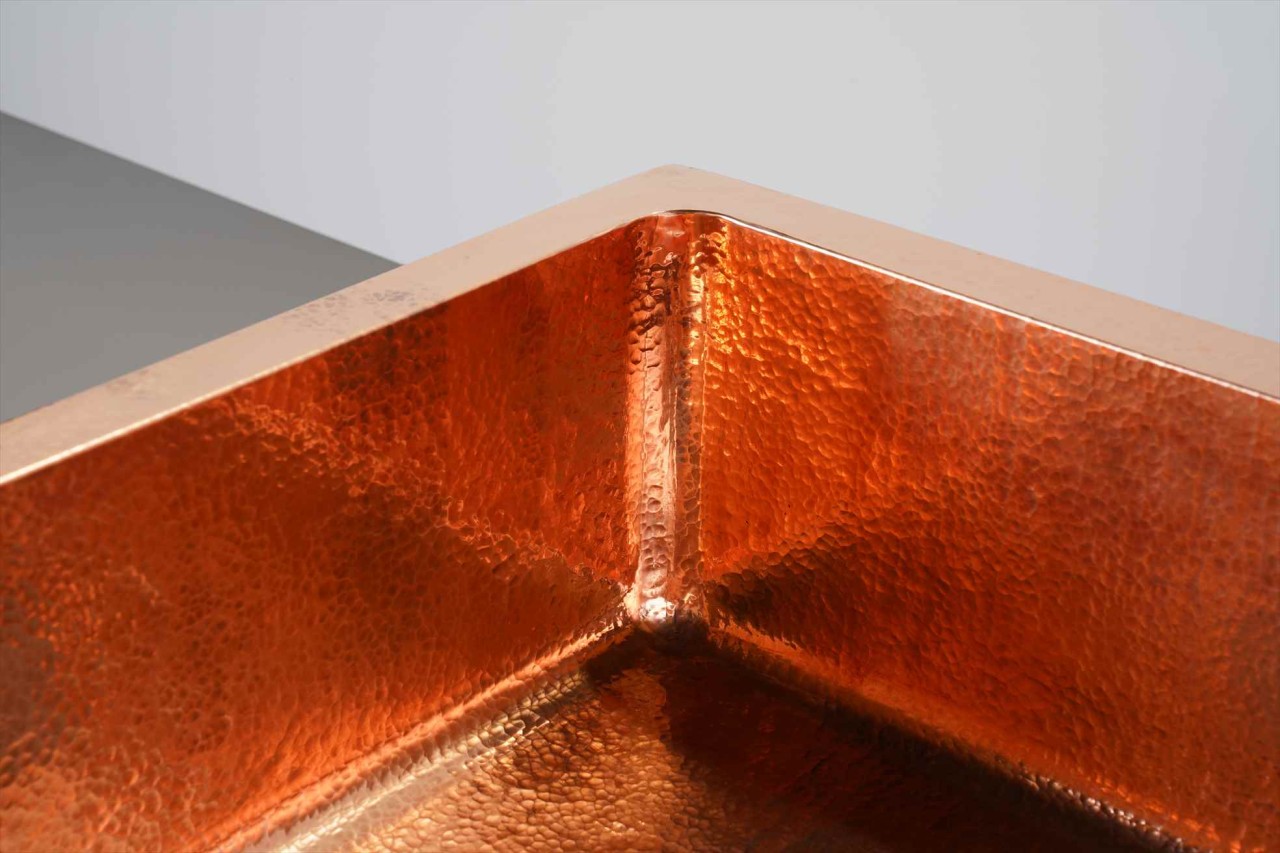

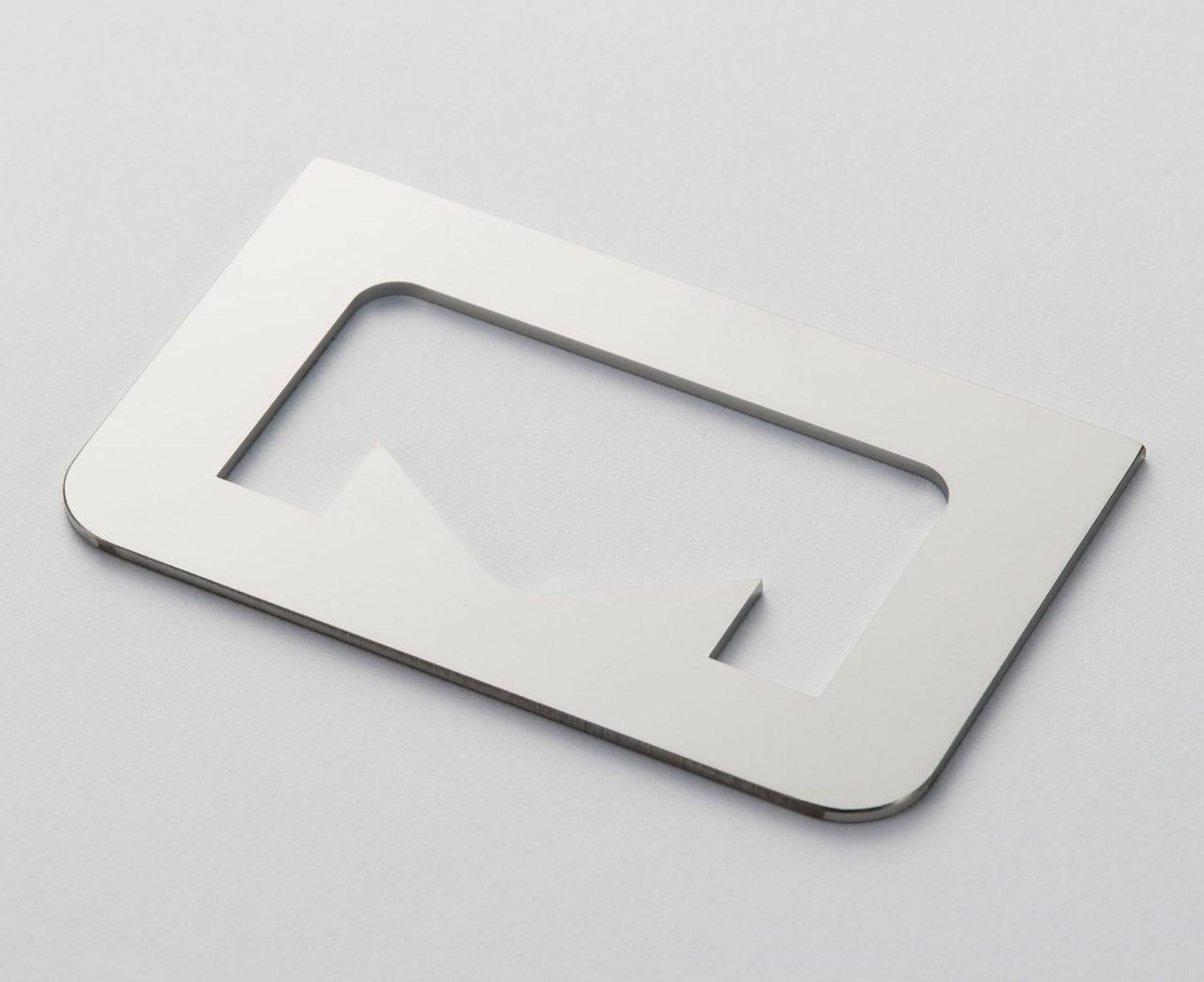

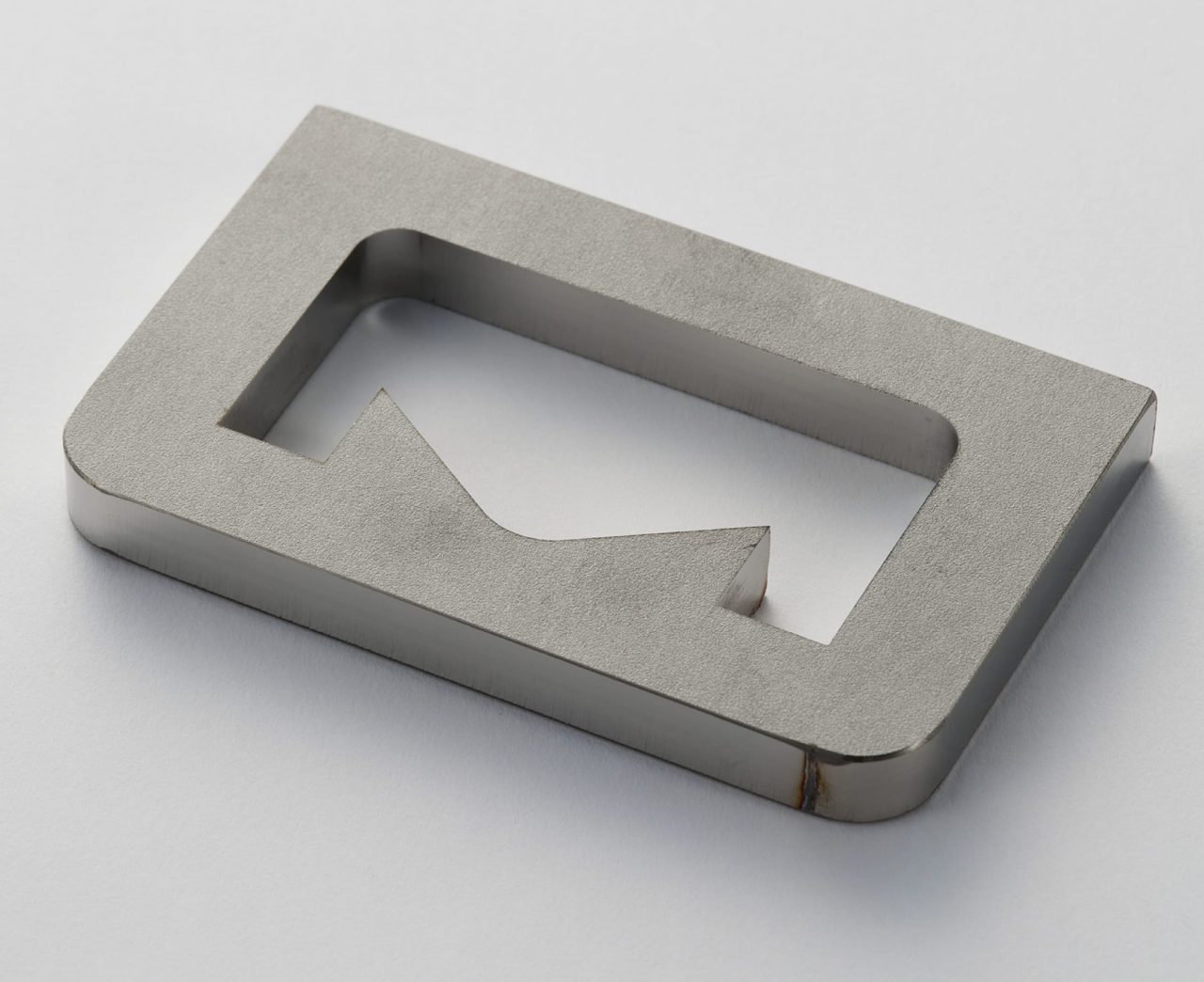

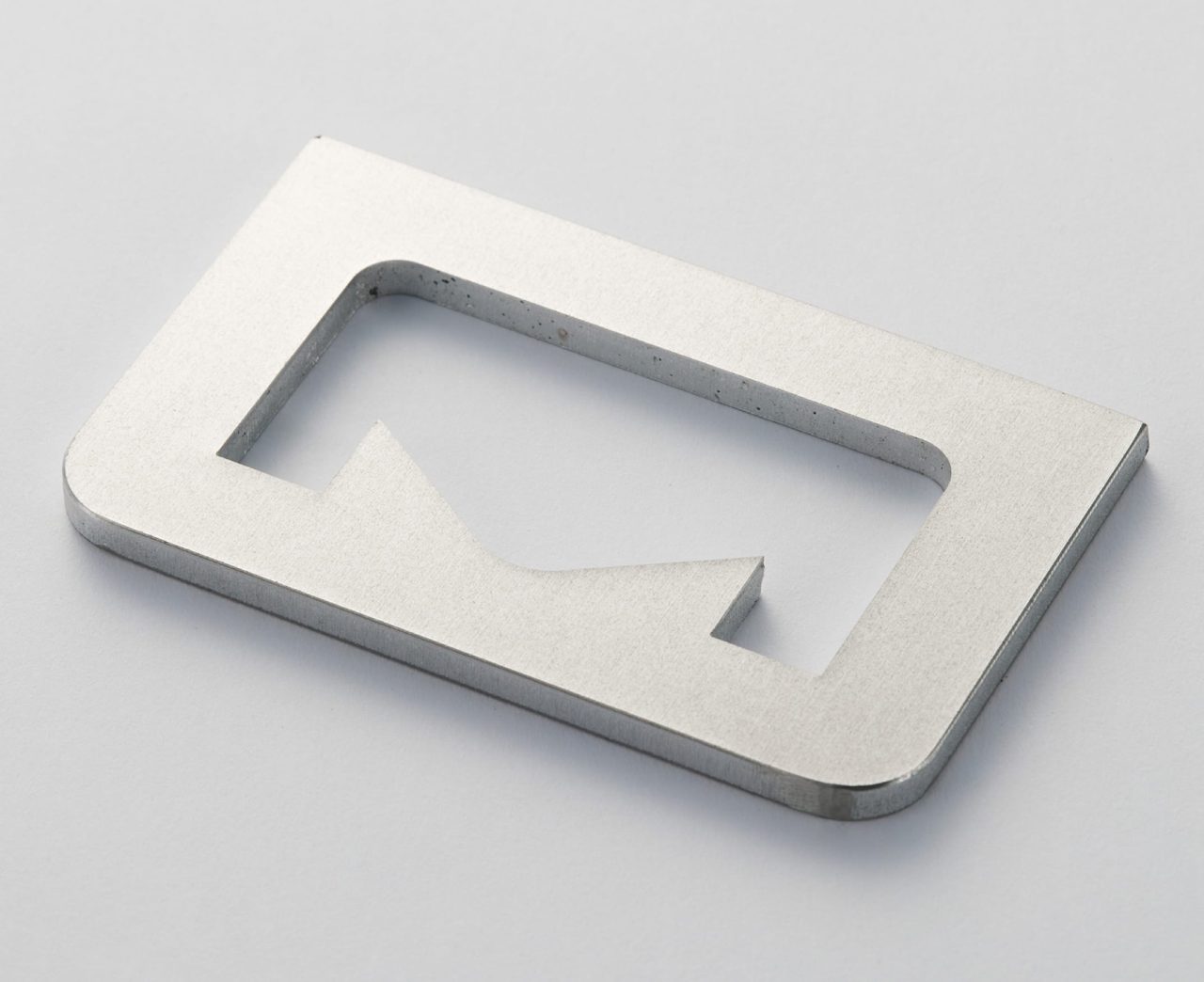

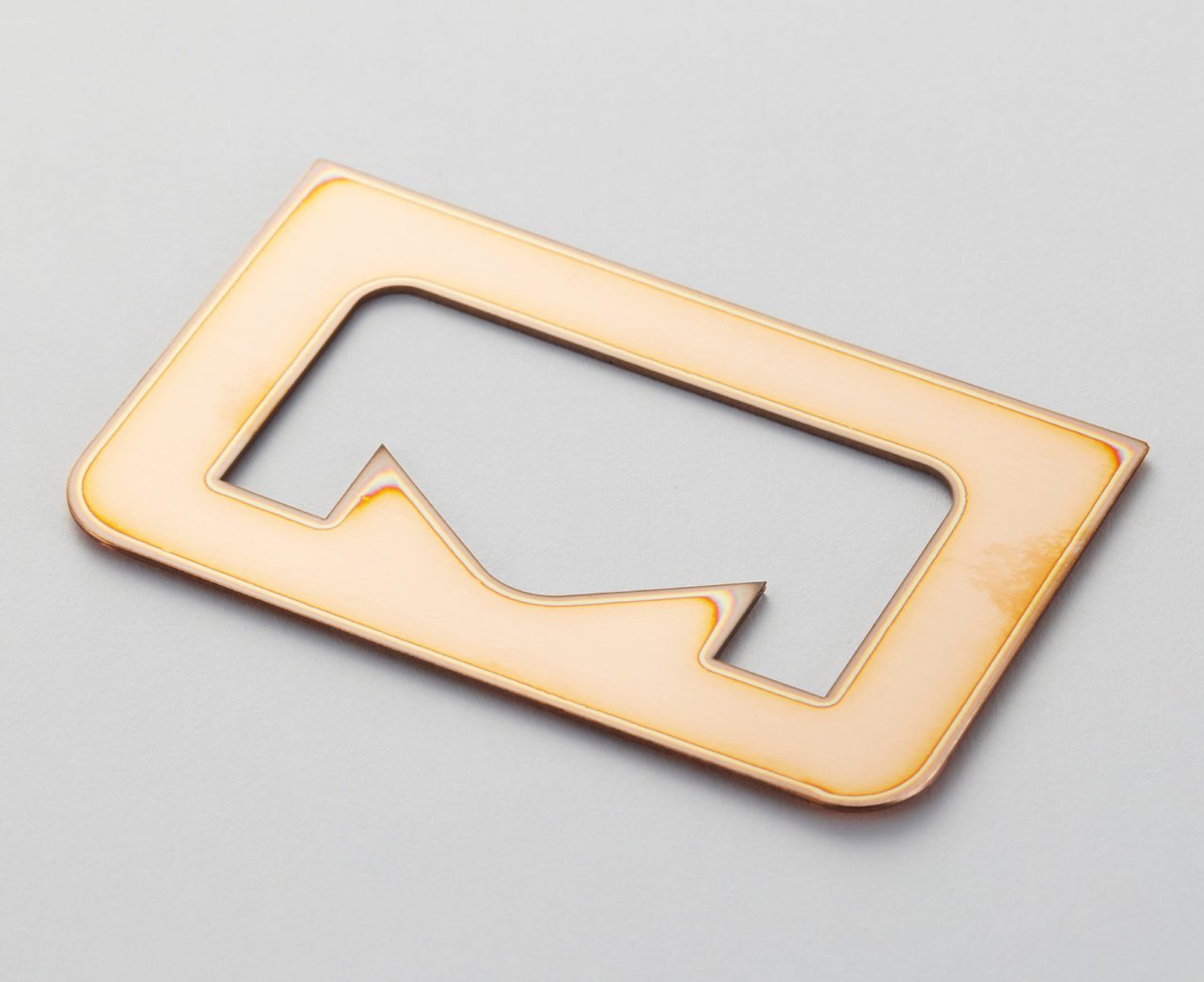

素材 Materials

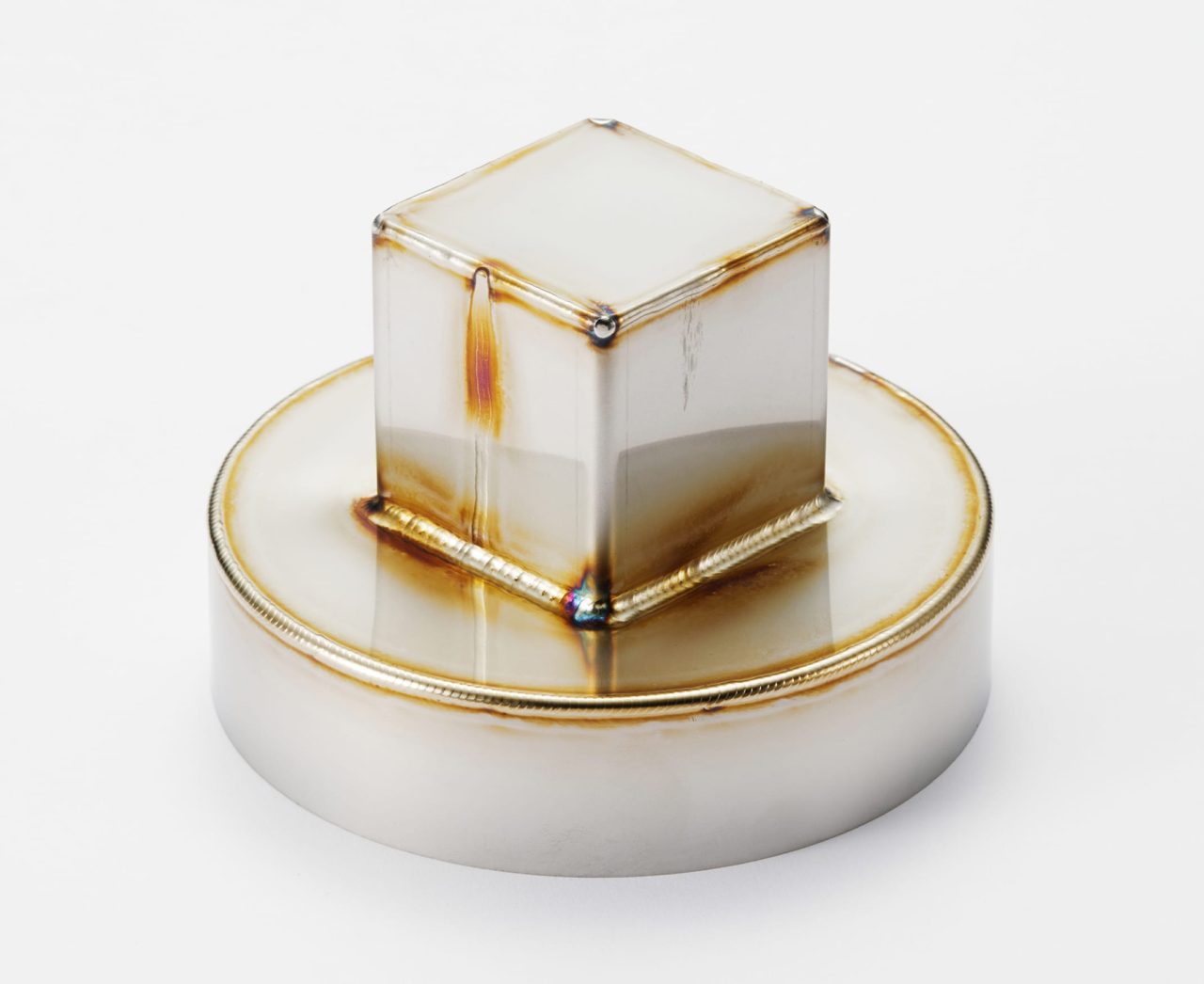

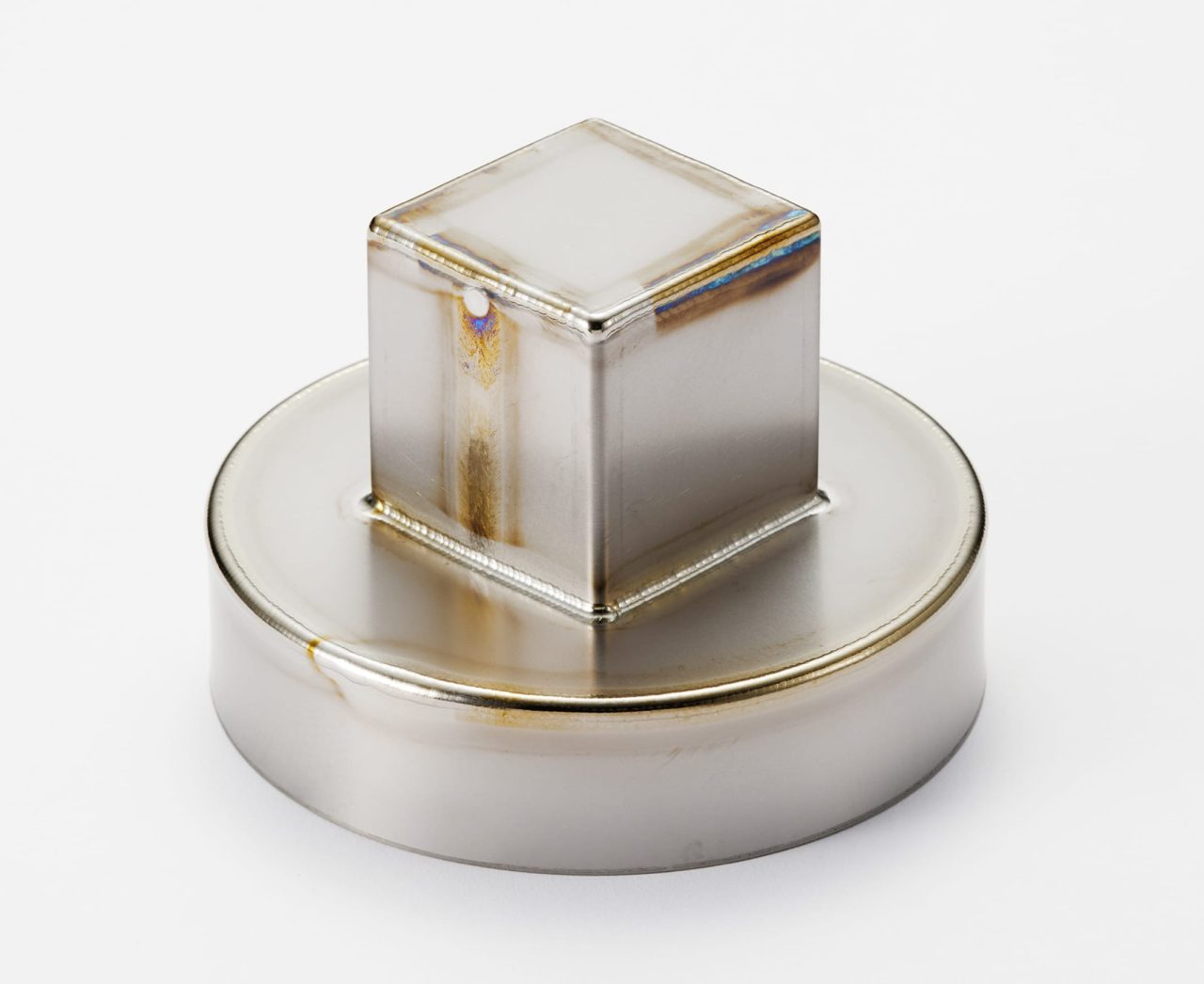

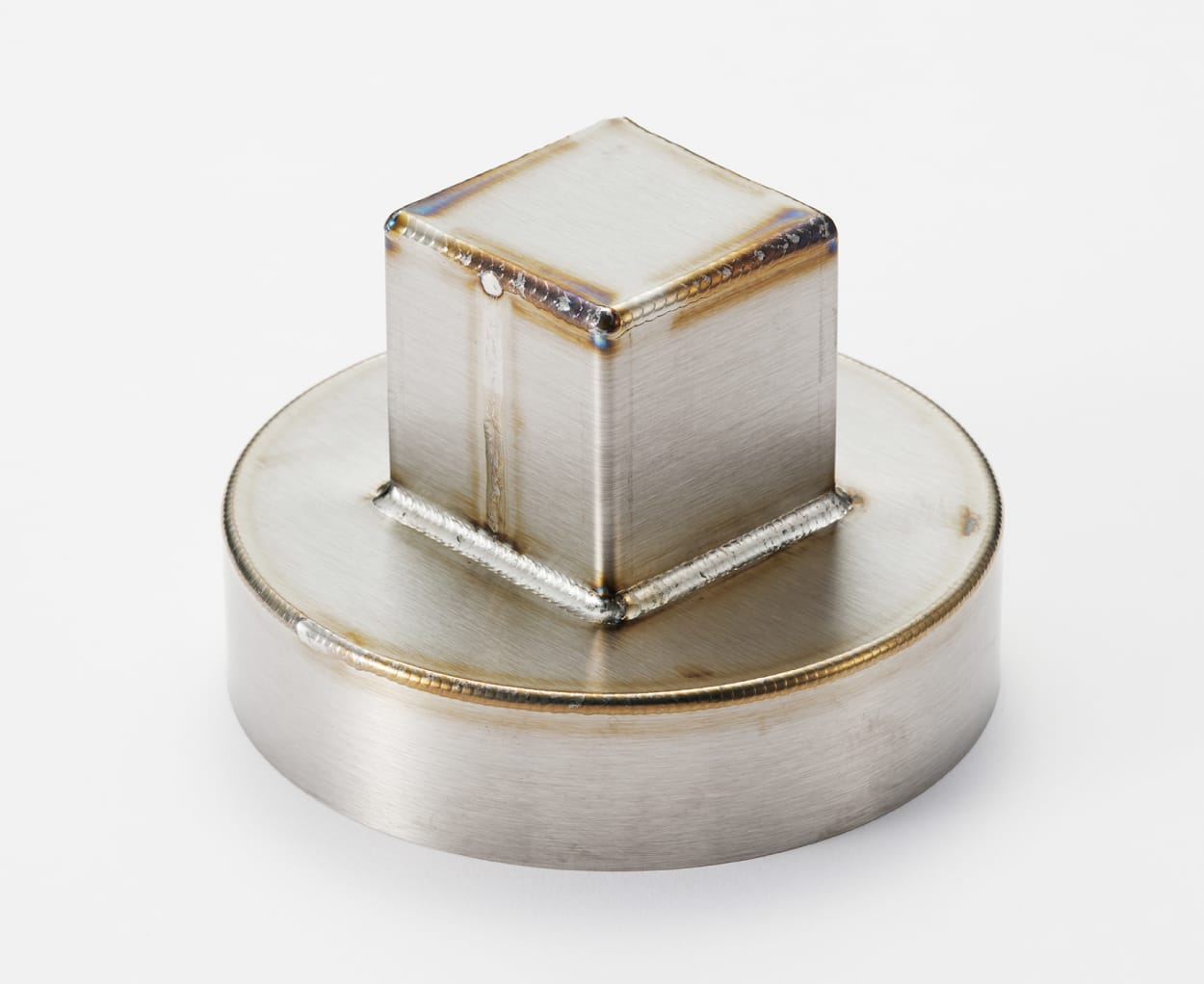

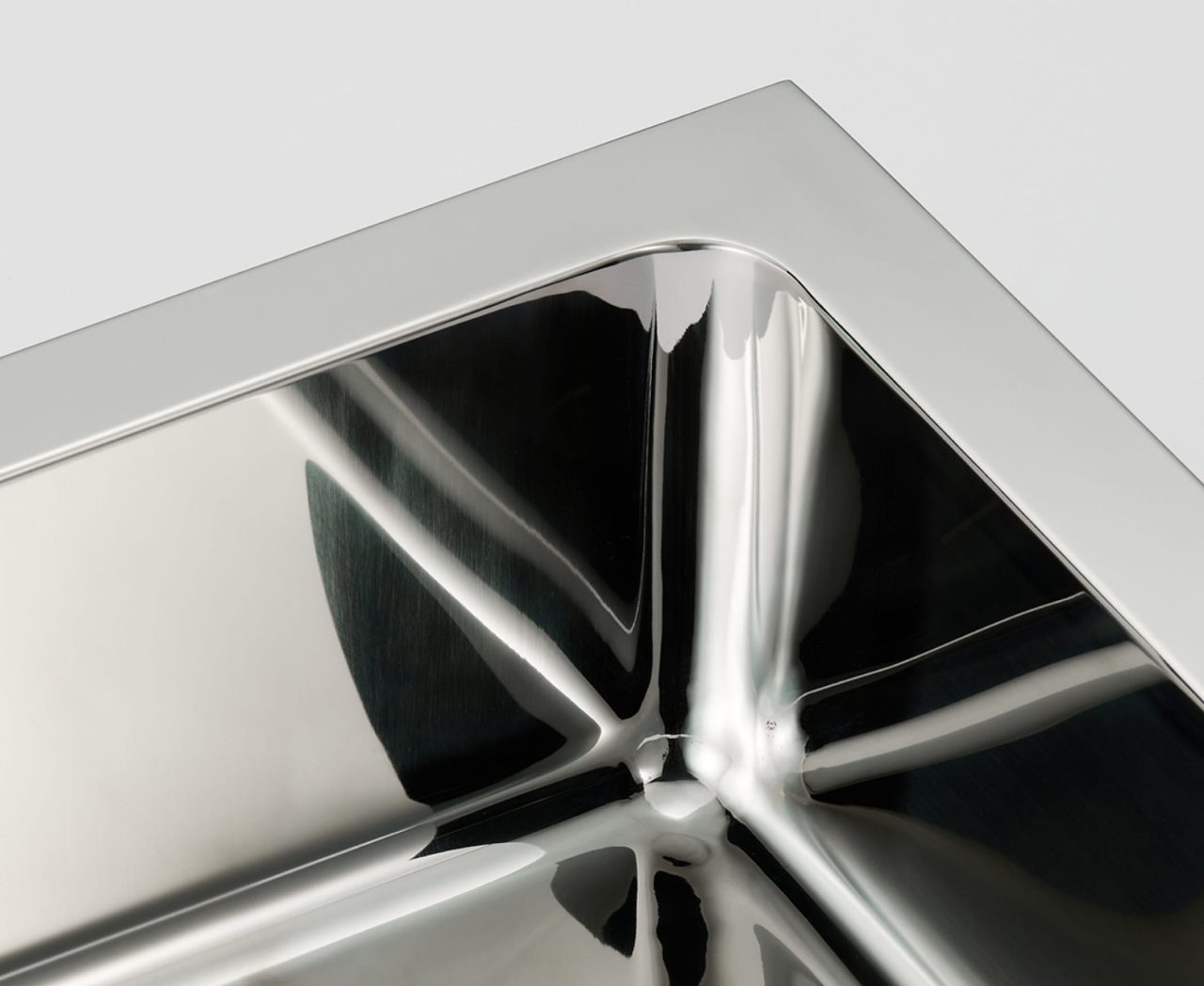

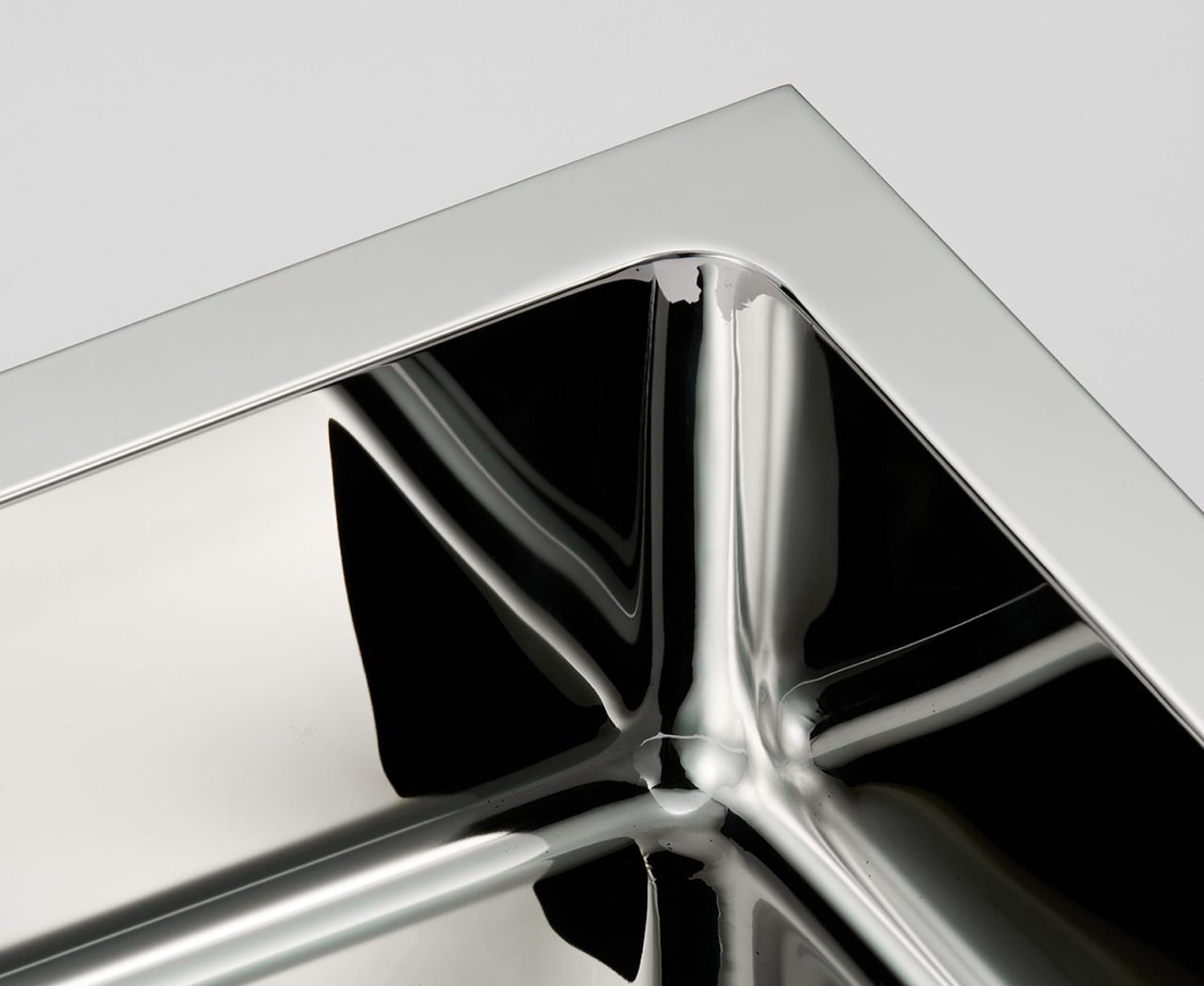

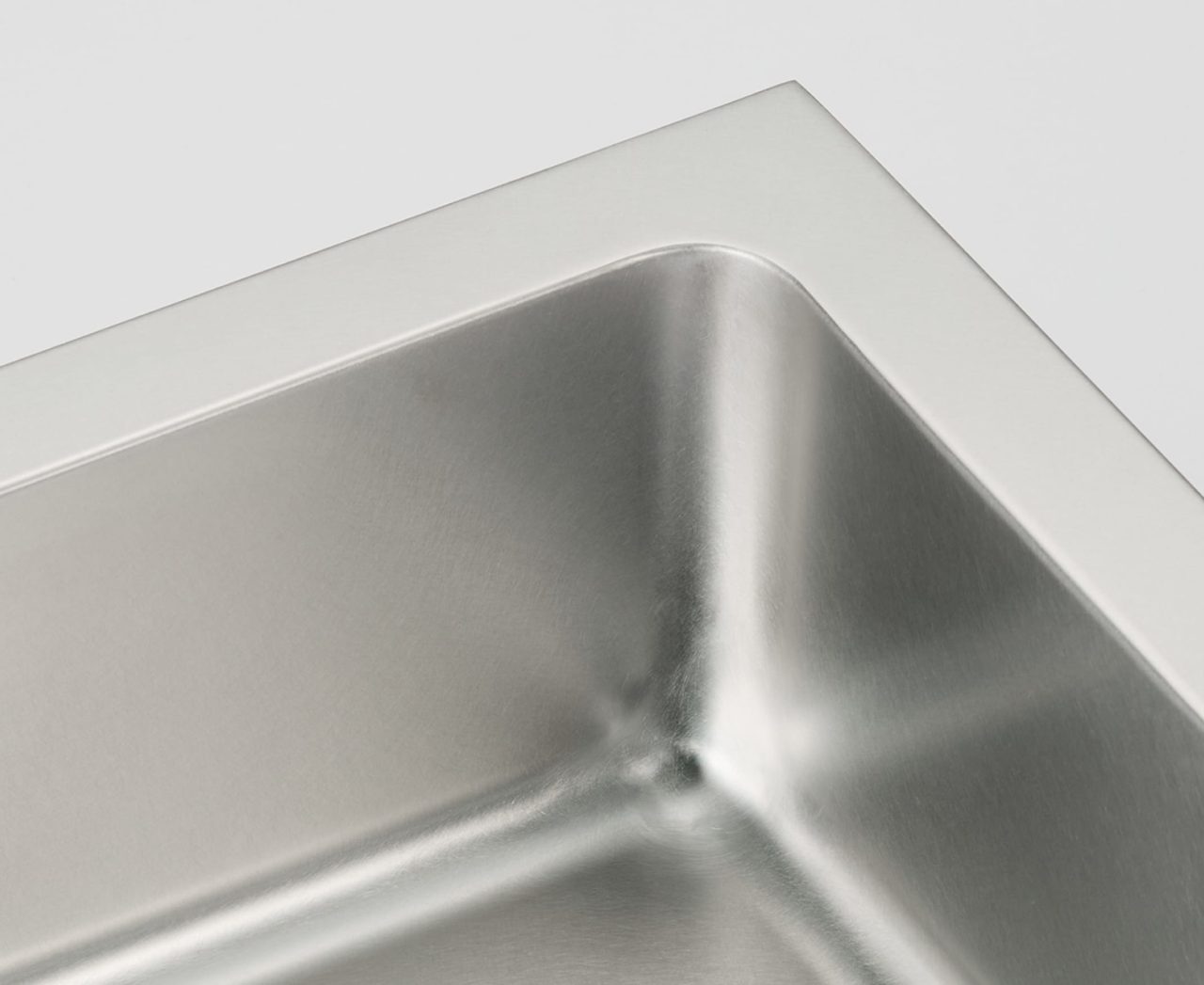

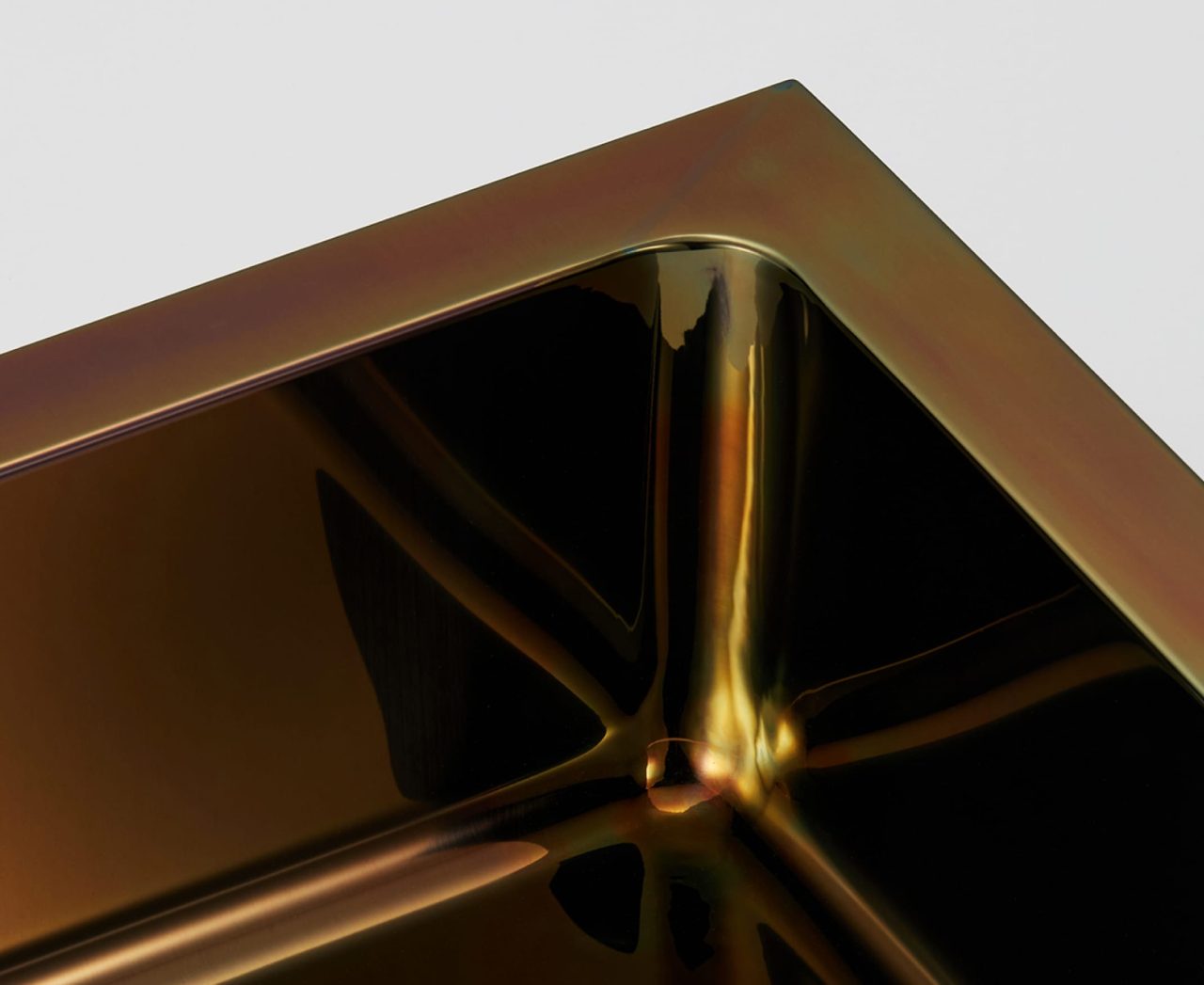

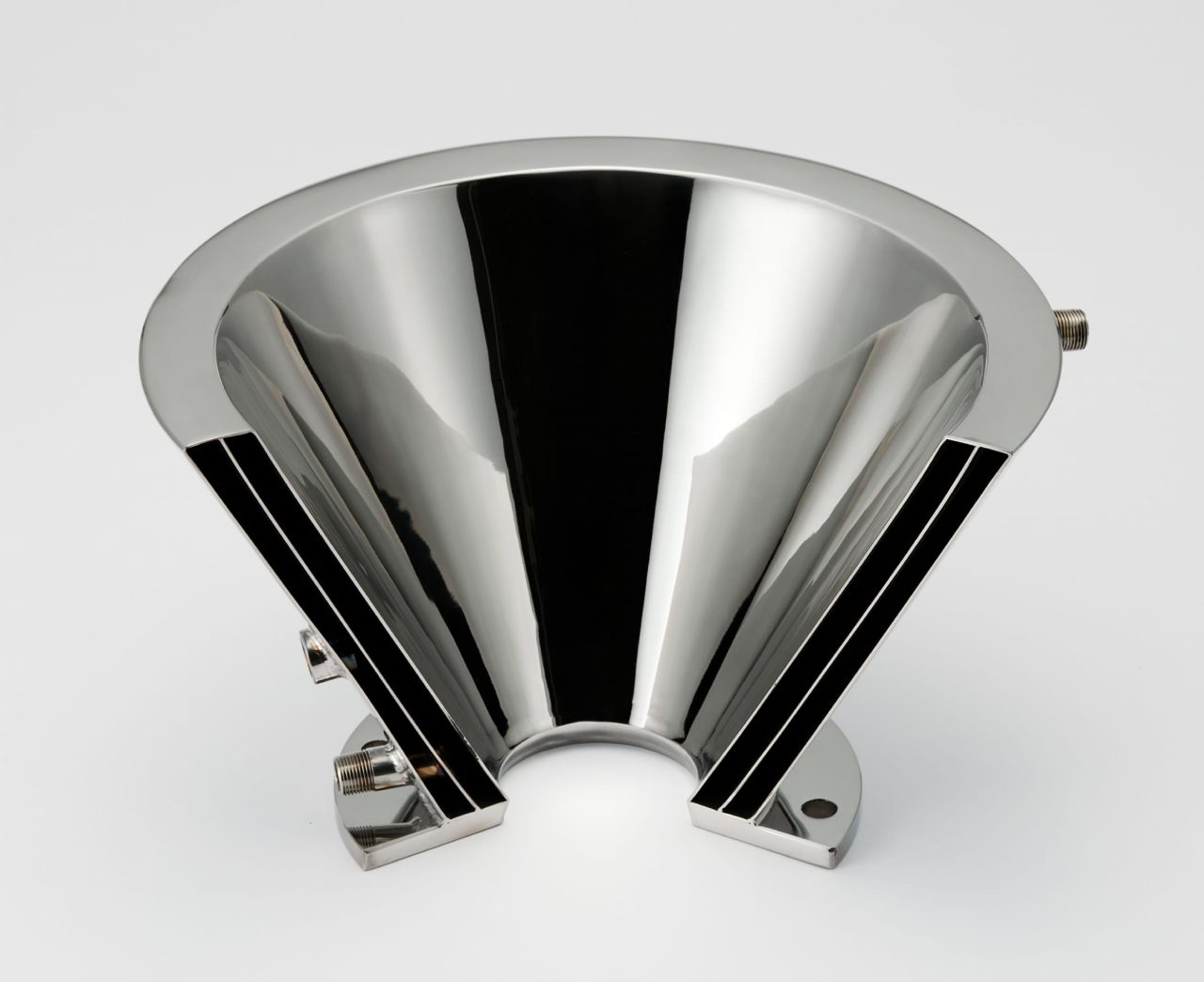

表面仕上 Surface Finishes

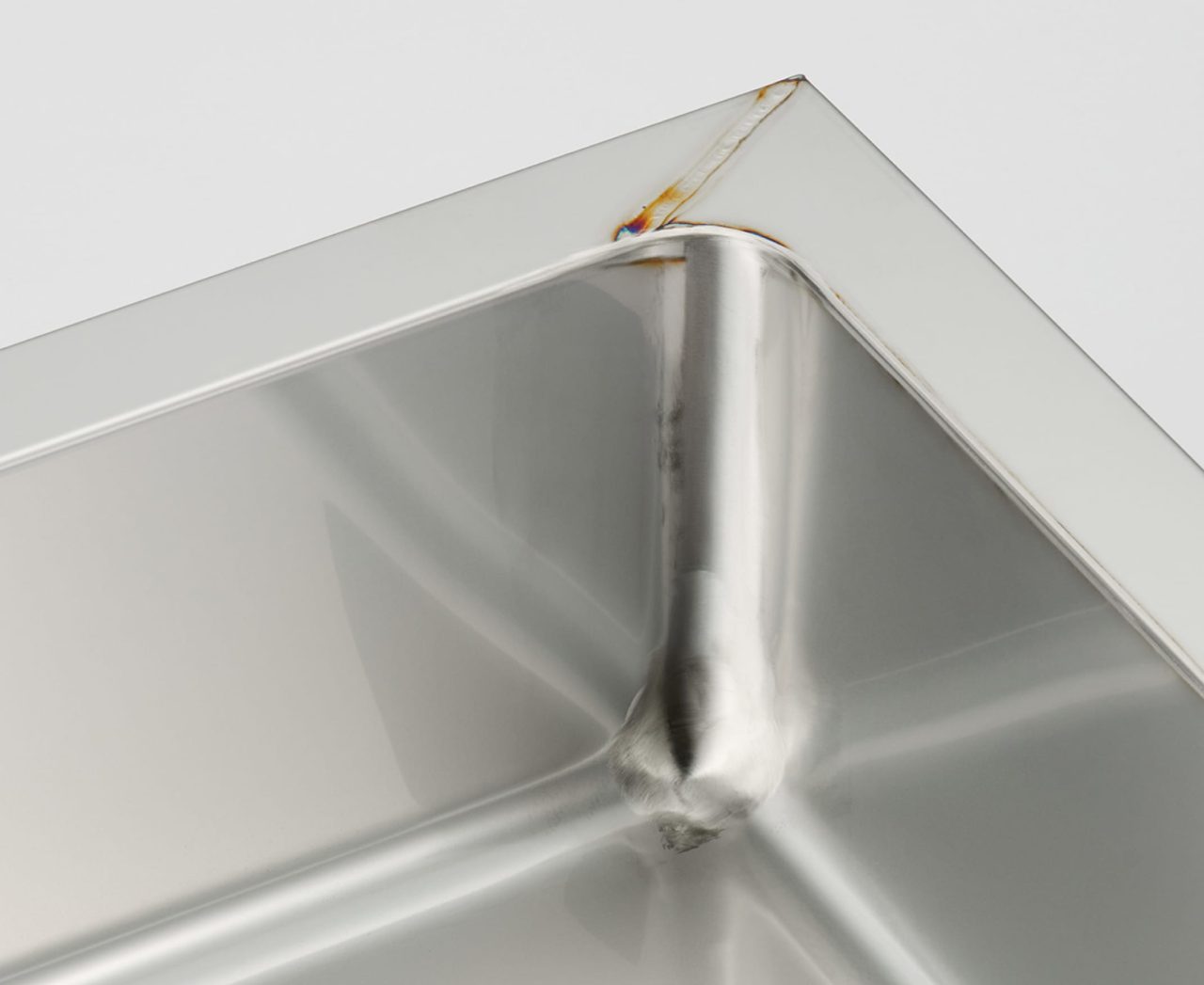

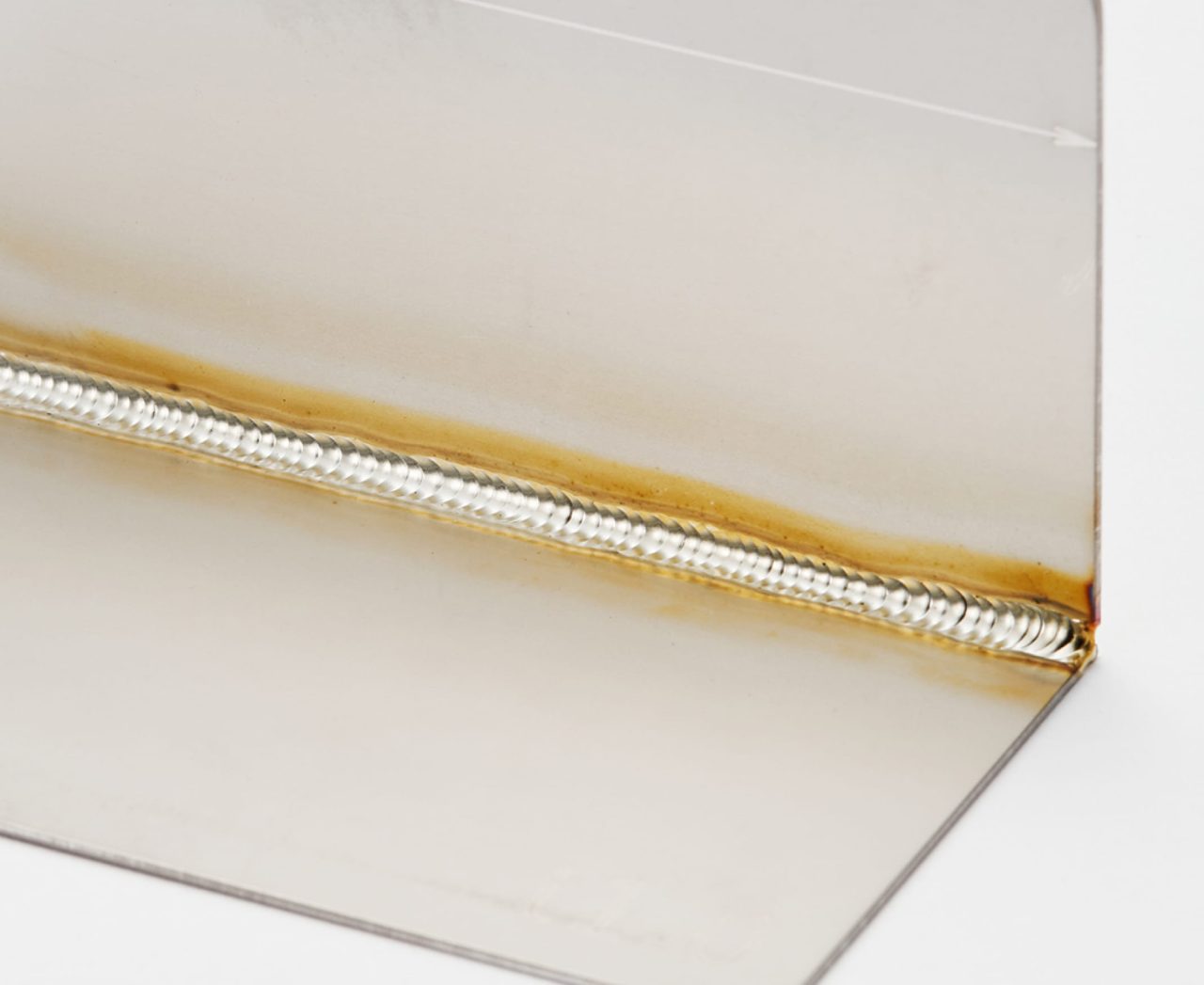

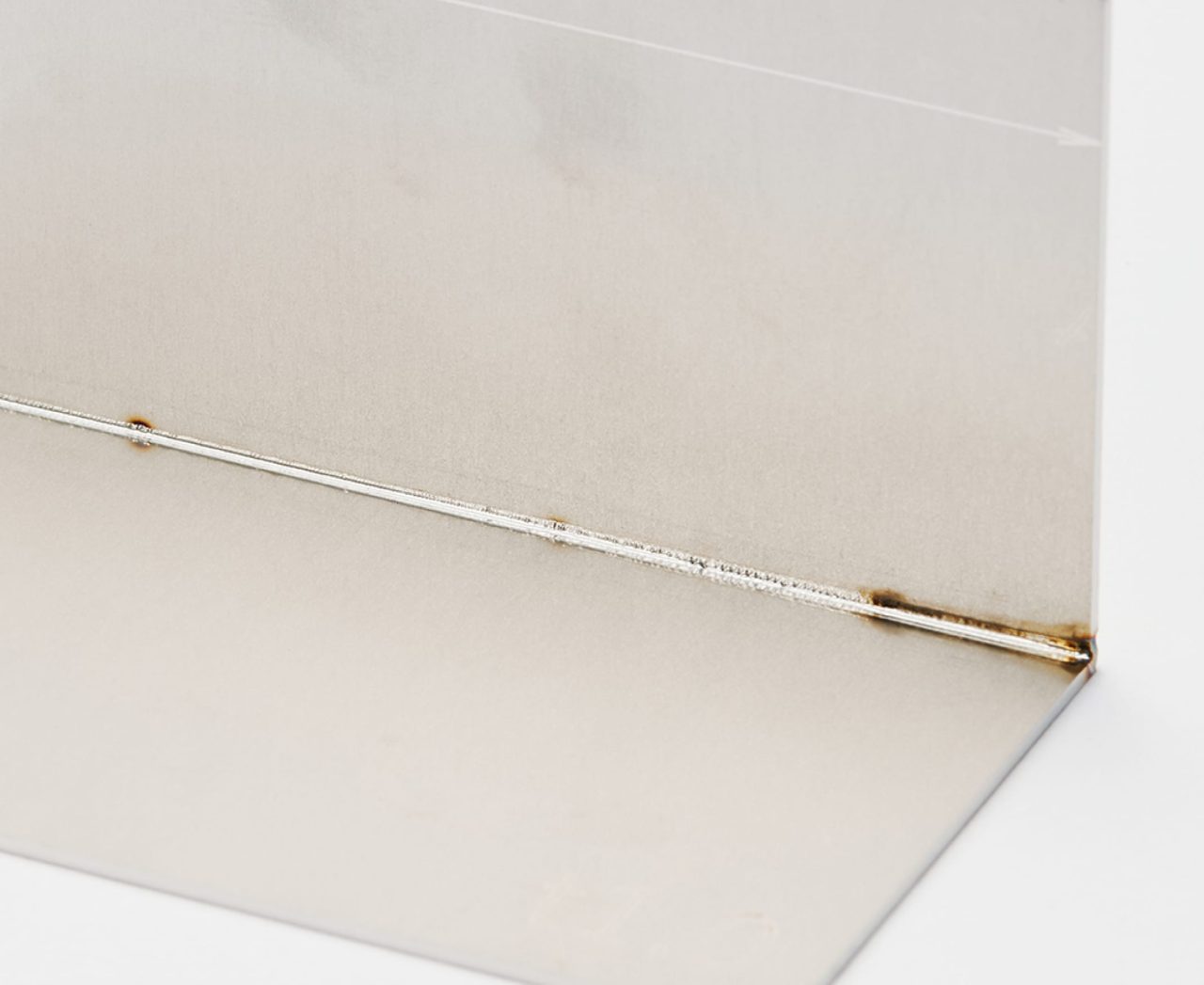

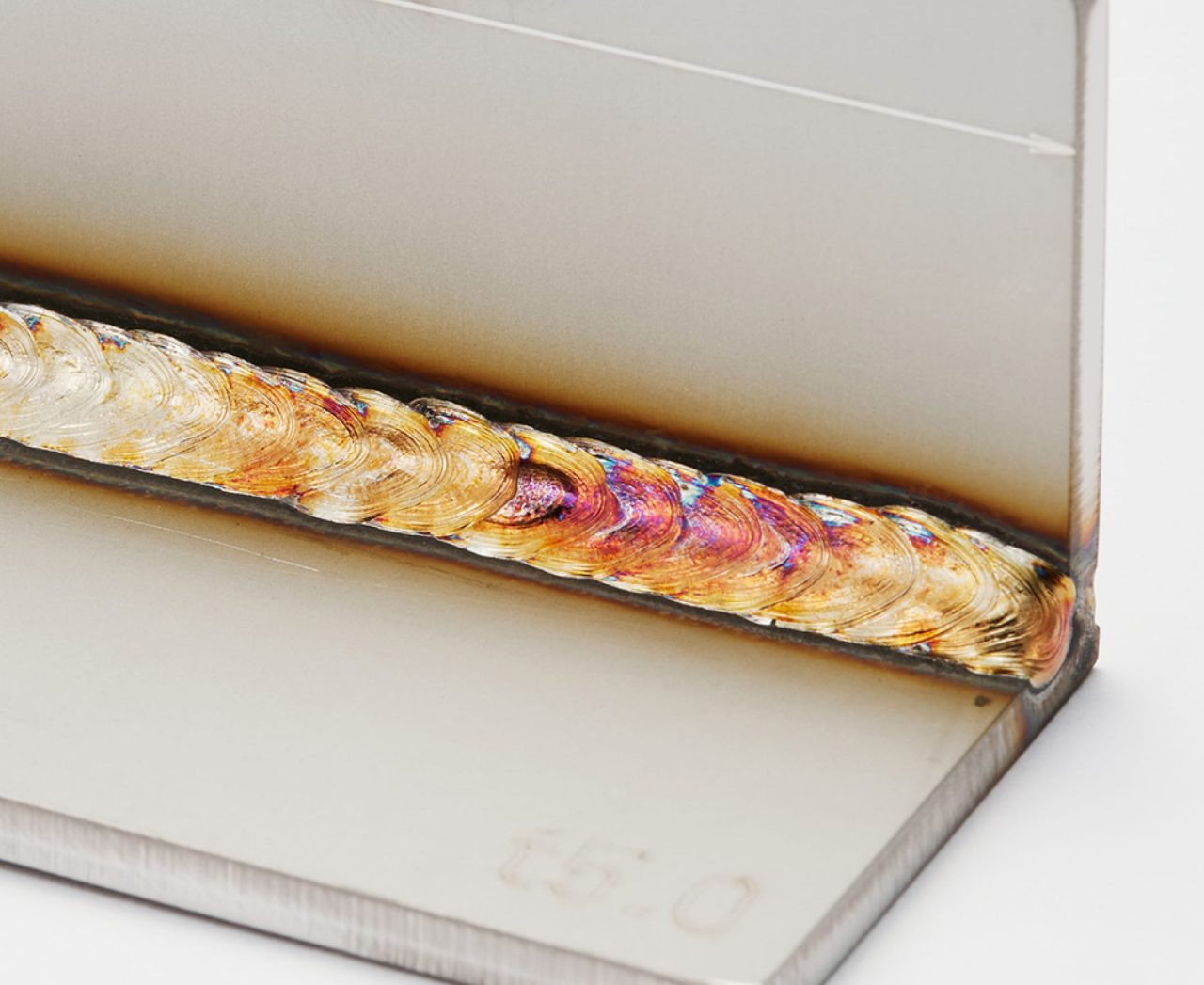

溶接 Welding

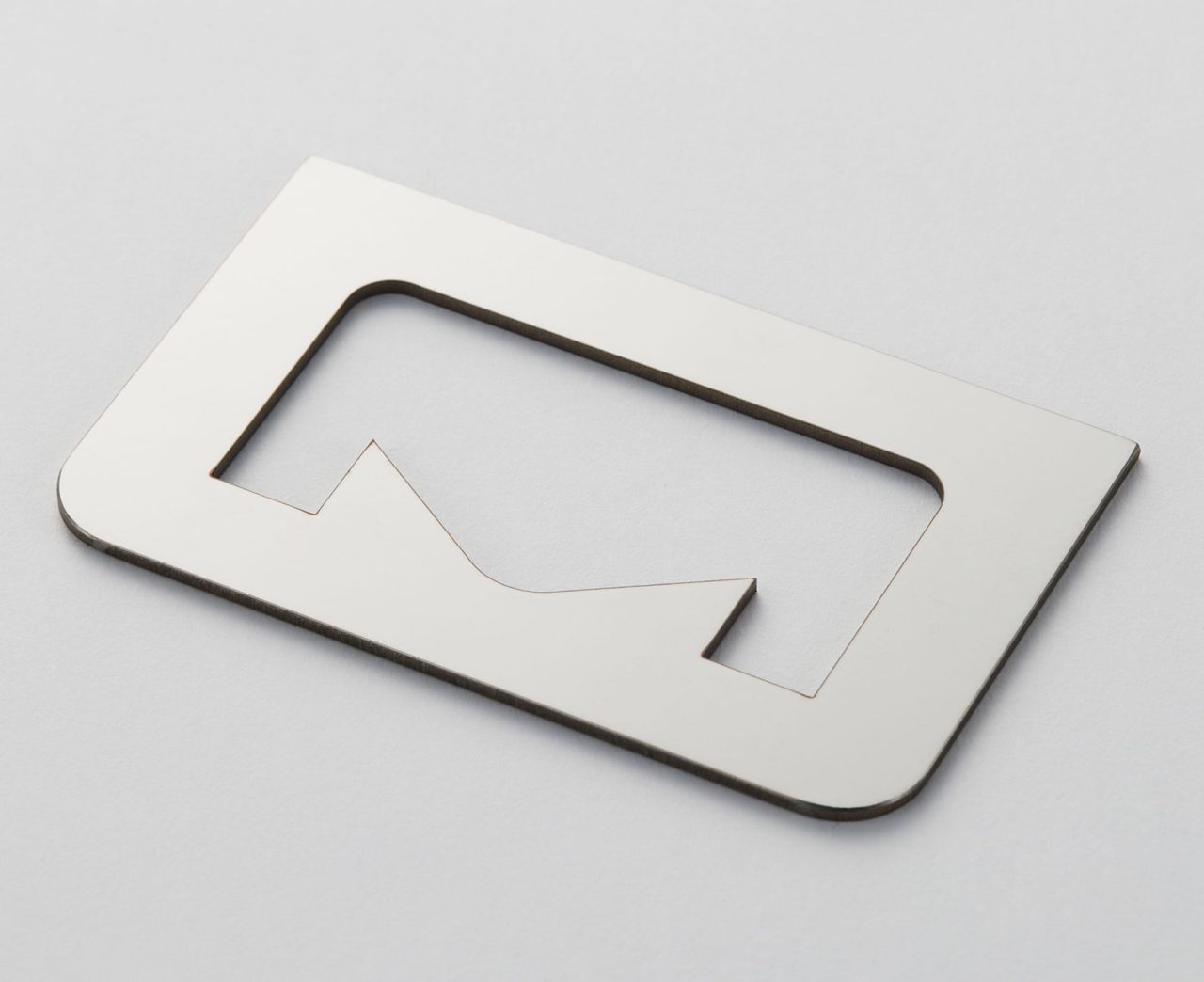

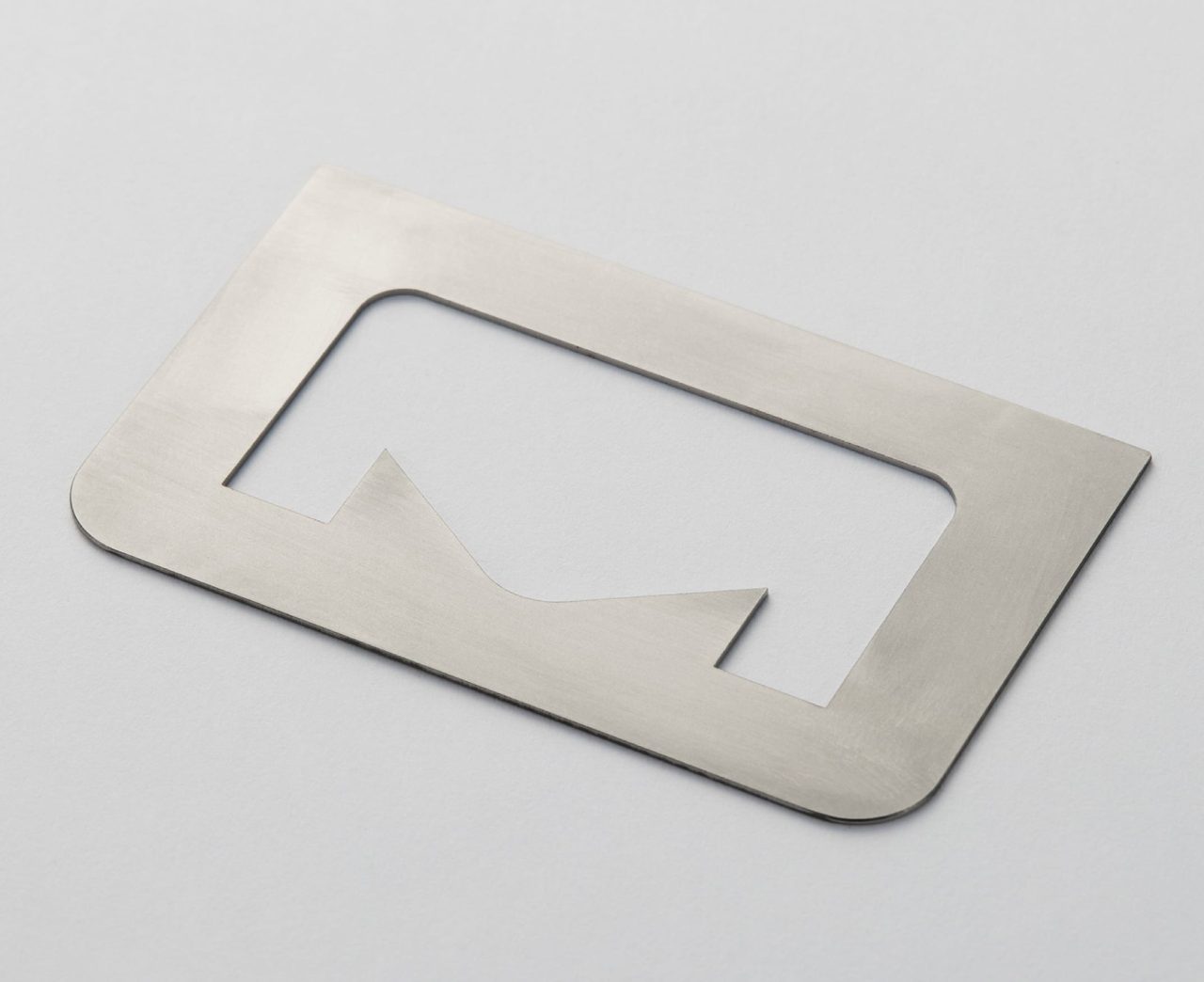

抜き Blanking / Punching

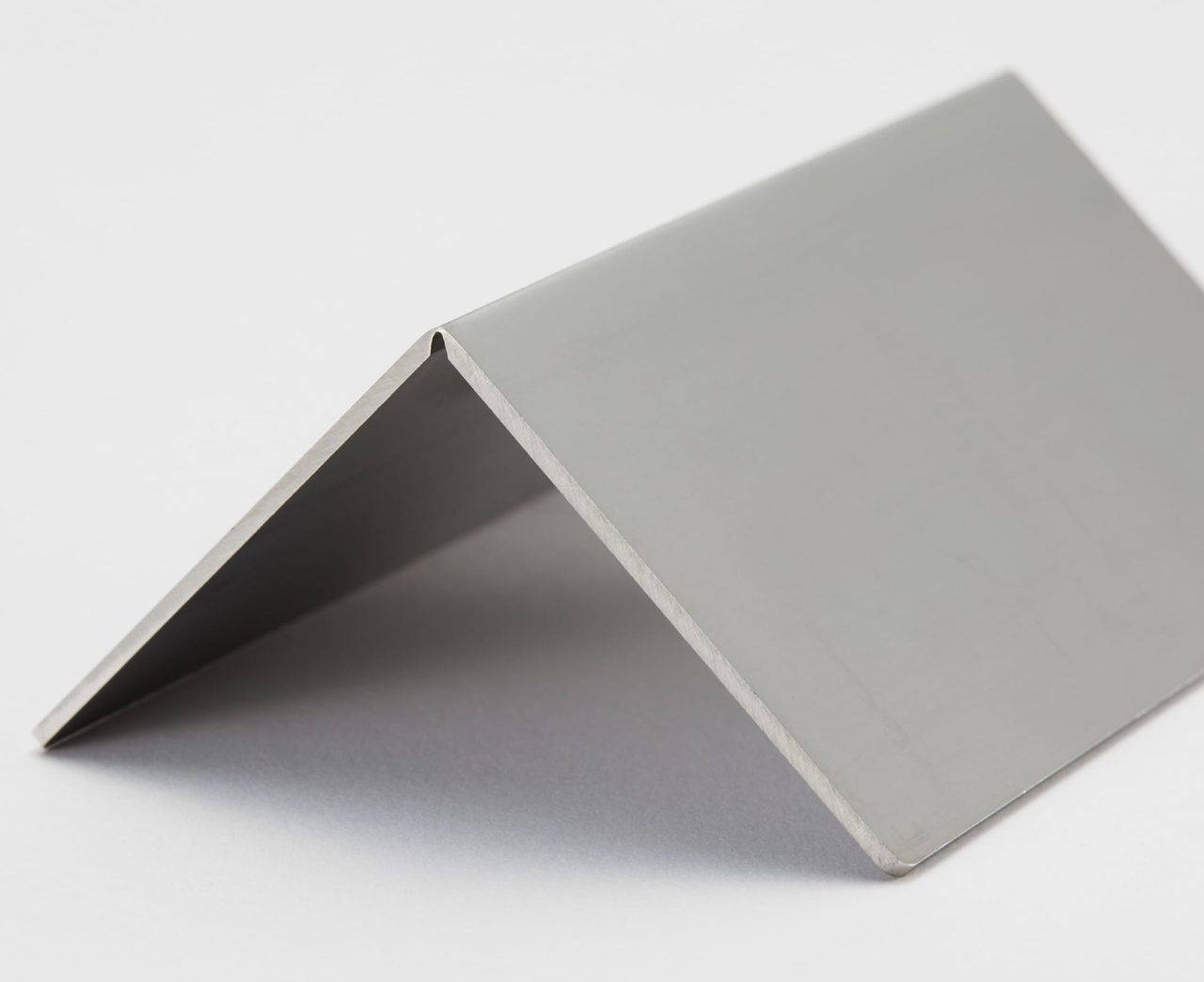

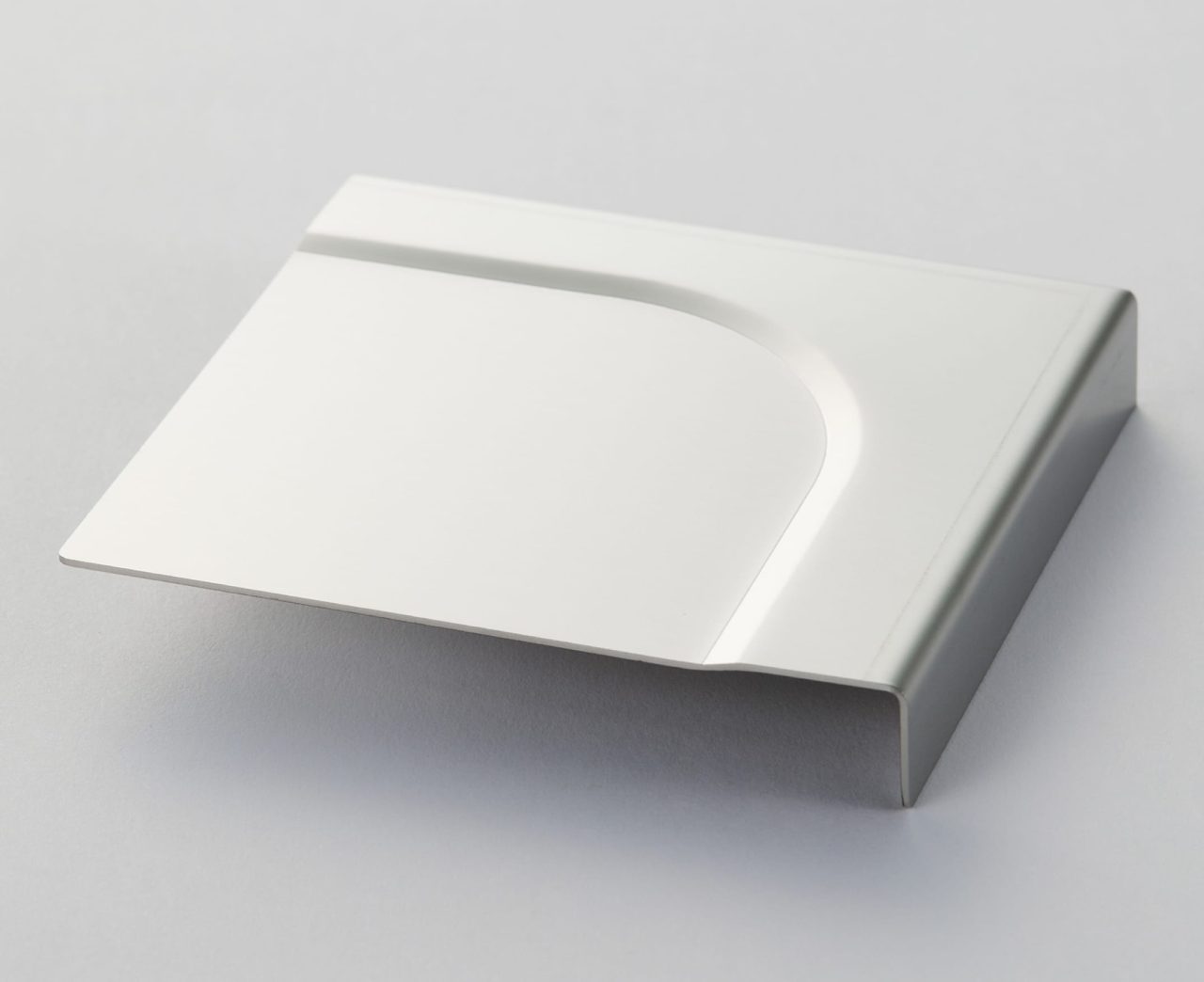

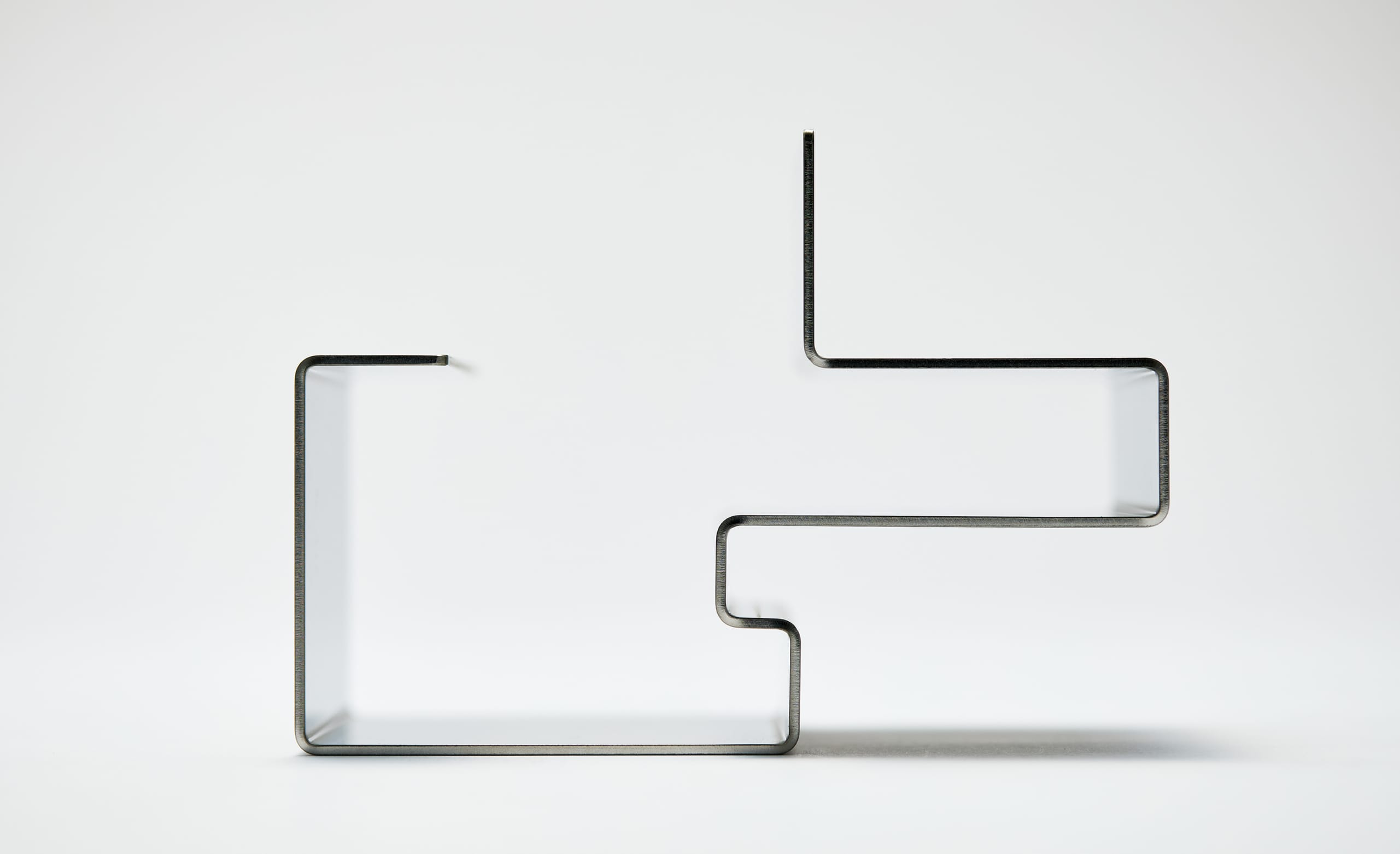

曲げ Bending

加工・検査 Other Processing / Testing